在當今高度自動化與智能化的工業時代,機器視覺系統已成為提升生產效率、保障產品質量的關鍵技術。康耐德智能作為該領域的先行者,憑借深厚的技術積累與創新實踐,為食品飲料及電子產品行業量身打造了高效、精準、可靠的機器視覺解決方案,驅動著兩大行業的智能化升級。

一、 賦能食品飲料行業:安全、效率與品質的守護者

食品飲料行業對生產安全、衛生標準、外觀品質及包裝合規性有著近乎嚴苛的要求。康耐德智能的機器視覺系統深入產業鏈各環節,提供全方位的技術保障:

- 質量檢測與分選:系統可高速、高精度地檢測產品外觀缺陷(如水果的瘀傷、變色,糕點的形狀殘缺、色澤不均)、尺寸規格以及異物混入(如金屬、玻璃、塑料碎片等)。通過深度學習算法,即使是非規則產品或復雜背景下的細微瑕疵也能被準確識別并自動分揀剔除,極大保障了終端產品的安全與品質一致性。

- 包裝與標簽驗證:在高速灌裝線上,系統實時檢測包裝瓶/罐的封口完整性、液位高度、蓋體是否歪斜或缺失。對標簽的位置、印刷內容(生產日期、批號、保質期)、二維碼/條形碼進行讀取與驗證,確保包裝信息準確無誤,符合追溯法規要求,杜絕錯裝、漏貼。

- 生產流程監控:通過對生產線關鍵工位的視覺監控,實現流程合規性檢查(如灌裝、封箱、碼垛等環節是否按標準操作),并收集數據用于優化生產節拍,減少停機時間,提升整體設備效率(OEE)。

康耐德智能的系統設計充分考慮了食品生產的特殊環境,采用符合衛生標準的材質(如不銹鋼外殼、IP67以上防護等級),并易于清潔,同時具備強大的抗干擾能力,適應潮濕、溫差等復雜工況。

二、 深耕電子產品行業:精密、微細與可靠的基石

電子產品制造正向微型化、高集成度、高復雜性飛速演進,對生產過程的精密檢測提出了極限挑戰。康耐德智能的機器視覺技術在此領域展現出卓越的性能:

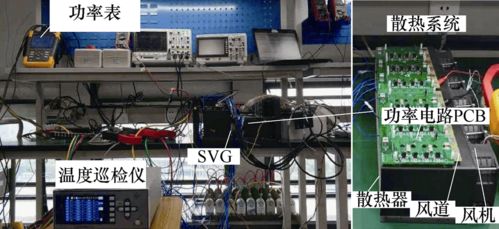

- 精密零部件檢測:針對PCB(印制電路板)、芯片、連接器、微型傳感器等,系統可實現亞微米級別的尺寸測量、引腳共面度檢測、焊點質量分析(虛焊、漏焊、橋接)、元件有無及位置偏移校驗。這確保了電子組件在組裝前的零缺陷,是提升產品可靠性的第一道防線。

- 組裝過程引導與對位:在SMT(表面貼裝技術)、芯片貼裝、屏顯組裝等精密環節,視覺系統提供高精度的坐標定位與姿態引導,引導機械手或運動平臺完成精準抓取、放置與對位。即使是柔性電路板(FPC)或微小組裝間隙,也能實現極高的重復定位精度。

- 成品功能與外觀終檢:對完成的電子產品(如手機、電腦、智能穿戴設備)進行自動化終檢,包括屏幕亮壞點檢測、外殼劃痕與色差識別、按鍵功能測試、攝像頭成像質量評估、接口完整性檢查等。系統整合多種傳感信息,實現一站式質量判定,大幅提升出廠產品的良品率與一致性。

康耐德智能針對電子行業的特點,其技術開發側重于超高分辨率成像、高速圖像處理算法、復雜光學方案設計以及與大數據的融合。系統能無縫集成到自動化產線、機器人單元及MES(制造執行系統)中,實現檢測數據的實時反饋與工藝閉環優化。

三、 設計與技術開發的核心優勢

康耐德智能之所以能在兩大差異顯著的行業中游刃有余,源于其核心的設計理念與技術實力:

- 模塊化與可定制化設計:提供從智能相機、鏡頭、光源到軟件平臺的完整產品矩陣,并支持根據客戶特定應用場景(如檢測對象、速度、精度、環境要求)進行軟硬件的深度定制與快速部署。

- 先進的算法平臺:集成了傳統圖像處理、深度學習(AI)與3D視覺技術。深度學習特別適用于解決食品非規則缺陷、電子復雜背景判別等傳統算法難以處理的難題,使系統具備強大的自適應與學習進化能力。

- 強大的系統集成與穩定性:擁有豐富的行業集成經驗,確保視覺系統與各類PLC、機器人、運動控制器的穩定通訊與協同作業。系統設計充分考慮工業現場的長期連續穩定運行需求,平均無故障時間長。

- 數據驅動與智能化:不僅完成“檢測”任務,更能將海量視覺數據轉化為生產洞察,通過數據分析預測設備維護周期、優化工藝參數,助力客戶實現從“感知”到“決策”的智能制造閉環。

###

從確保我們餐桌上的食品安全與美觀,到保障手中智能設備的功能可靠與工藝精湛,康耐德智能的機器視覺系統正以其創新的設計與領先的技術開發,默默扮演著“工業之眼”與“智能大腦”的雙重角色。隨著技術的不斷迭代與行業需求的深化,康耐德智能將繼續聚焦前沿,以更智能、更柔性、更集成的視覺解決方案,為食品飲料和電子行業的數字化轉型與高質量發展注入強勁動力。